A közepes sűrűségű farostlemez (MDF) költséghatékony és sokoldalú mérnöki fatermékként tűnik ki, amely különféle alkalmazásokban vetekszik a rétegelt lemezekkel. Ez a cikk az MDF famegmunkálási projektekben való felhasználásának összetételét, előnyeit, hátrányait és szempontjait tárgyalja.

Összetétel és gyártási folyamat

A közepes sűrűségű farostlemez (MDF) összetétele és gyártási folyamata döntő szerepet játszik egyedi jellemzőinek meghatározásában. Nézzük meg az MDF létrehozásának legfontosabb szempontjait:

Összetétel:

1. Nyersanyagok:

Az MDF az ipari őrlési folyamatok során keletkező melléktermékek, a fűrészpor és a faforgács begyűjtésével kezdődik.

Ezek a finom farészecskék az MDF gyártás elsődleges nyersanyagaiként szolgálnak.

2. Kötőanyagok:

A farostokat dehidratálják, hogy eltávolítsák a nedvességet, így javítva a kötéshez való alkalmasságukat.

A dehidratált farostokhoz gyantát, gyakran formaldehid alapú ragasztót kevernek. Ez a ragasztó kötőanyagként működik, összetartva a szálakat a gyártási folyamat során.

3. További összetevők:

Viasz kerül a keverékbe, hogy vízállóságot biztosítson és javítsa az MDF panelek általános tartósságát.

A farostok, gyanta és viasz kombinációja homogén keveréket hoz létre, amely készen áll a gyártás következő szakaszaira.

Gyártási folyamat:

1. Panelek kialakítása:

Az elkészített keveréket lapos panelekké formálják, egységes felületet hozva létre a természetes fában található csomók és szálak nélkül.

Ezek a panelek kezdetben puhák és képlékenyek, lehetővé téve a formázást a gyártás további szakaszaiban.

2. Hő és nyomás alkalmazása:

A panelek magas hőmérsékleten és nagy nyomáson mennek keresztül. Ez a lépés biztosítja a farostok összenyomódását és a gyanta megkeményedését, ami merev és tartós szerkezetet eredményez.

Ez a fázis döntő fontosságú az eredetileg puha keverék szilárd, stabil panelekké történő átalakításához.

3. Csiszolás és kikészítés:

Hő és nyomás alkalmazása után a paneleket alaposan csiszolják.

Óriási gépeket alkalmaznak a panelek csiszolására, így sima és egyenletes felületet hoznak létre.

Ez az utolsó érintés növeli az MDF esztétikai vonzerejét, és előkészíti a szabványos méretű vágáshoz.

A teljes MDF gyártási folyamat a következő videóban megtekinthető

Megjelenés és elérhetőség:

A közepes sűrűségű farostlemez (MDF) megjelenése és elérhetősége jelentős tényezők, amelyek hozzájárulnak a famegmunkálási projektekben való széles körű használatához. Vizsgáljuk meg ezeket a szempontokat részletesen:

Megjelenés:

1. Szín:

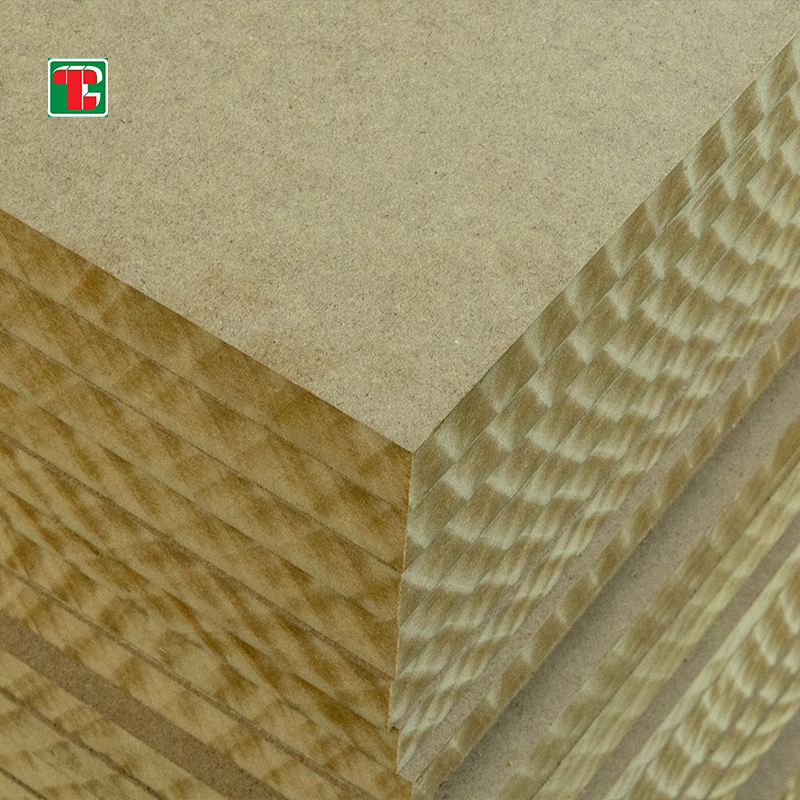

Az MDF lapok általában barna vagy sötétbarna színűek. Ez a semleges tónus lehetővé teszi, hogy különféle felületekhez alkalmazkodjanak, beleértve a festést és a furnérozást is.

2. Textúra:

A természetes fától eltérően az MDF konzisztens és sima textúrájú, csomóktól és szálaktól mentes. Ez az egységesség lehetővé teszi a sima és polírozott felületet a befejezett projekteken.

3. Vastagság:

Az MDF lapok általában két elsődleges vastagságban kaphatók: 1/2 hüvelyk és 3/4 hüvelyk. Ezek a szabványos vastagságok sokoldalúságot biztosítanak a különböző famegmunkálási alkalmazásokhoz.

Elérhetőség:

1. Költséghatékonyság:

Az MDF megfizethetőségéről ismert, így gyakran költséghatékony alternatívája a tömörfa vagy más mesterséges fatermékeknek. A nagyobb MDF lapok ára általában ésszerű, így vonzó lehetőség a költségvetés-tudatos projektek számára.

2. Piaci jelenlét:

Az MDF széles körben elérhető lakberendezési boltokban, fatelepeken és online kiskereskedőkben. Hozzáférhetősége hozzájárul ahhoz, hogy a barkácsolók és a professzionális famegmunkálók körében egyaránt népszerű legyen.

3. Jelölések és tulajdonságok:

Az MDF lapokon lehetnek speciális tulajdonságokat jelző jelölések vagy bélyegzők. Például a kék vagy piros jelzés a tűzállóságot, míg a zöld jelzés a nedvességgel szembeni ellenállást jelezheti. Ezek a jelölések segítik a felhasználókat abban, hogy a tervezett alkalmazáshoz megfelelő MDF-típust válasszanak.

4. Méretbeállítások:

Az MDF lapok különböző méretekben készülnek, kielégítve a famunkások változatos igényeit. A különböző méretek rendelkezésre állása rugalmasságot biztosít a különböző léptékű projektek tervezésében és kivitelezésében.

Az MDF megjelenésének és elérhetőségének megértése biztosítja a famegmunkálóknak a szükséges információkat ahhoz, hogy megalapozott döntéseket hozzanak a projektjeikhez szükséges anyagok kiválasztásakor. Az MDF semleges színe, konzisztens textúrája és költséghatékony jellege hozzájárul a famegmunkálási alkalmazások széles körében történő széles körű használatához.

Előnyök

A közepes sűrűségű farostlemez (MDF) famegmunkálási projektekben való használatának előnyei sokrétűek, így számos alkalmazásban népszerű választás. Íme néhány fő előny:

1. Könnyű kezelhetőség:

Az MDF-lemezzel könnyű dolgozni, nem igényel speciális szerszámokat vagy készségeket. Egyenletes sűrűsége és sima felülete rugalmassá és felhasználóbaráttá teszi kezdők és tapasztalt famegmunkálók számára egyaránt.}

2. Egységes textúra és megjelenés:

A természetes fával ellentétben az MDF egységes szerkezetű, csomók és szálak nélkül. Ez a konzisztencia sima és egyenletes felületet biztosít, ideális olyan projektekhez, ahol sima felületre van szükség.

3. Festék és furnér átvétele:

Az MDF felületek rendkívül jól fogadják a festéket és a furnért. Ez a sokoldalúság sokféle felületkezelést tesz lehetővé, lehetővé téve a famegmunkálók számára, hogy elérjék a kívánt esztétikát projektjeikhez.

4. Költségkímélő lehetőség:

Az MDF költséghatékony a tömörfához vagy más mesterséges fatermékekhez képest. Megfizethetősége vonzó választássá teszi az olyan projektek számára, ahol a költségvetési korlátok is szempontot jelentenek.

5. Nincs vetemedés vagy csavarodás:

Egyes természetes fákkal ellentétben az MDF ellenáll a vetemedésnek és csavarodásnak. Ez a stabilitás biztosítja, hogy az MDF-ből készült projektek idővel megtartsák alakjukat.

6. Nincs csomó vagy hiba:

Az MDF mentes a természetes fában található csomóktól, hibáktól vagy egyenetlenségektől. Ez a funkció leegyszerűsíti a famegmunkálási folyamatot, és szükségtelenné teszi a különleges megfontolásokat a vágás vagy formázás során.

7. Sokoldalúság az alkalmazásokban:

Az MDF sokféle alkalmazásra alkalmas, beleértve a polcokat, szekrényeket és kárpitokat. Sokoldalúsága következetes összetételéből és könnyű testreszabhatóságából fakad.

8. Állandó sűrűség:

Az MDF egyenletes sűrűsége egész szerkezetében biztosítja a kiszámítható és megbízható teljesítményt. Ez a tulajdonság különösen értékes a precíziós famegmunkálási projekteknél.

9. Környezetbarát lehetőségek:

Egyes MDF termékek környezetbarát tanúsítvánnyal rendelkeznek, környezettudatos alternatívákat kínálva. Ezek a lehetőségek azok számára vonzóak, akik fenntartható anyagokat keresnek projektjeikhez.

10. Könnyen elérhető:

Az MDF széles körben kapható különféle méretben és vastagságban a lakberendezési boltokban, így könnyen hozzáférhetővé válik a famegmunkálók és a barkácsolók számára.

Összefoglalva, az MDF előnyei a könnyű megmunkálhatóságban, az egységes megjelenésben, a sokoldalúságban és a költséghatékonyságban rejlenek. Ezek a jellemzők praktikus választássá teszik a famegmunkálási projektek széles skálájához, az egyszerű barkácsolási feladatoktól a bonyolultabb asztalos munkákig.

Hátrányok

Míg a közepes sűrűségű farostlemez (MDF) számos előnnyel jár, fontos tisztában lenni a hátrányaival. Íme néhány kulcsfontosságú szempont:

1. Súly:

Az MDF nehezebb, mint a rétegelt lemez, ami megnehezítheti a kezelését, különösen, ha teljes méretű panelekkel dolgozik. Szállítás közben ügyelni kell a sarkok és felületek sérülésének elkerülésére.

2. Nedvességre való érzékenység:

Kezeletlen állapotban az MDF hajlamos a duzzadásra vagy repedésre, ha még kis mennyiségű nedvességnek van kitéve. Ez a korlátozás korlátozza a használatát olyan területeken, ahol a vízzel való érintkezés vagy a magas páratartalom aggodalomra ad okot.

3. Porképződés:

Az MDF-fel való munka során jelentős mennyiségű finom por keletkezik. Ez a porszerű por áthatolhat, ezért elengedhetetlen a munkaterületek lezárása, a tárgyak letakarása, hogy megvédje őket, és készen kell állnia az alapos tisztításra az MDF-fel végzett munka után.

4. Egészségügyi kockázatok:

A legtöbb MDF karbamid-formaldehidet tartalmaz, amely egy feltételezett rákkeltő anyag. A teljes lezárásig az MDF tovább bocsátja ki a füstgázokat. Javasoljuk, hogy az MDF-fel a szabadban vagy jól szellőző helyeken dolgozzon, és fontolja meg a légzőkészülék viselését az expozíció minimalizálása érdekében.

5. Sebezhetőség szállítás közben:

Súlya és viszonylag puha összetétele miatt az MDF panelek érzékenyebbek a szállítás közbeni sérülésekre. Különös gondossággal kell elkerülni a sarkok letöredezését vagy a felületek megkarcolódását.

6. Korlátozott teherbíró képesség:

Előfordulhat, hogy az MDF nem alkalmas nagy teherhordó alkalmazásokhoz sűrűsége és károsodásra való hajlama miatt. Fontos, hogy fontolóra vegyük az alternatív anyagokat a jelentős súlyigényű projekteknél.

7. Korlátozott javítási lehetőségek:

Míg a kisebb karcolások vagy horpadások kijavíthatók fa töltőanyaggal, a nagyobb sérülések hatékony javítása kihívást jelenthet. Egyes esetekben a teljes panelt ki kell cserélni.

8. Környezeti hatás:

Az MDF gyártása során ragasztókat használnak, amelyek közül néhánynak környezeti hatásai lehetnek. Bár rendelkezésre állnak környezetbarát lehetőségek, fontos figyelembe venni az adott MDF-termék környezetre gyakorolt hatását.

9. Felületi törékenység:

Az MDF sima felületei, bár esztétikusak, hajlamosak a karcolódásra, és fokozott odafigyelést igényelhetnek a kezelés és a használat során.

10. Kezdeti költség kontra hosszú távú tartósság:

Míg az MDF kezdetben pénztárcabarát, hosszú távú tartóssága bizonyos körülmények között nem biztos, hogy megegyezik a drágább anyagokéval. Az anyagok kiválasztásakor vegye figyelembe a projekt követelményeit és a hosszú élettartamra vonatkozó elvárásokat.

Karbantartási tippek az MDF felületek hosszú élettartamának megőrzéséhez.

A közepes sűrűségű farostlemez (MDF) felületek élettartamának megőrzése kulcsfontosságú a famegmunkálási projektek tartósságának és esztétikai megjelenésének biztosításához. Íme néhány karbantartási tipp, amelyeket érdemes megfontolni:

1. Kerülje a túlzott nedvességet:

Az MDF érzékeny a duzzadásra és a károsodásra, ha nedvességnek van kitéve. Ennek elkerülése érdekében kerülje az MDF bútorok vagy projektek elhelyezését olyan helyeken, ahol magas a páratartalom vagy közvetlen vízzel érintkezik.

2. Zárja le a széleket:

Az MDF lezáratlan élei különösen érzékenyek a nedvességre. Tömítőanyag, például festék vagy élszalag felhordása segíthet megvédeni a széleket a vízfelvételtől és az azt követő sérülésektől.

3. Használjon alátéteket és szőnyegeket:

Ha tárgyakat helyez MDF-felületekre, különösen a folyadékot tartalmazó felületekre, használjon alátéteket vagy szőnyegeket. Ez az óvintézkedés segít megelőzni a vízgyűrűket és a kiömléseket, amelyek veszélyeztethetik az MDF integritását.

4. Rendszeres tisztítás:

Az MDF felületeit rendszeresen tisztítsa meg a por és a törmelék eltávolítása érdekében. Használjon puha, nedves ruhát a felületek finom letörléséhez. Kerülje a súroló hatású tisztítószereket vagy a kemény vegyszereket, amelyek károsíthatják a felületet.

5. Kerülje a közvetlen napfényt:

A közvetlen napsugárzásnak való tartós kitettség az MDF felületek idővel fakulását okozhatja. Fontolja meg az MDF bútorok vagy projektek ablakoktól távol történő elhelyezését, vagy használjon függönyöket és redőnyöket a napfénynek való kitettség minimalizálása érdekében.

6. Bútorbetétek:

Ha MDF bútorokat használ, különösen lábakkal vagy más érintkezési pontokkal, fontolja meg a bútorpárnák használatát. Ezek a párnák védőréteget képeznek, megakadályozva a karcolásokat és horpadásokat az MDF felületén.

7. A kisebb sérülések azonnali javítása:

Ha kisebb karcolásokat vagy horpadásokat észlel, haladéktalanul orvosolja azokat. Használjon fa töltőanyagot vagy hasonló terméket a sérült terület javításához, majd szükség esetén csiszolja le és végezze el a fényezést.

8. Kerülje el az erős ütéseket:

Az MDF viszonylag sűrű, de még mindig érzékeny a súlyos ütések miatti horpadásokra. Legyen óvatos, amikor bútorokat vagy más tárgyakat mozgat az MDF felületeken vagy azok közelében, hogy elkerülje a véletlen sérüléseket.

9. Stabil hőmérséklet és páratartalom fenntartása:

A hőmérséklet és a páratartalom ingadozása befolyásolhatja az MDF stabilitását. Törekedjen stabil beltéri környezet fenntartására, hogy minimalizálja a tágulás vagy összehúzódás kockázatát.

10. Időszakos ellenőrzés:

Rendszeresen ellenőrizze az MDF felületeket, hogy nincs-e rajta kopás, sérülés vagy változás. A korai felismerés lehetővé teszi az időben történő karbantartást, és megakadályozza a problémák súlyosbodását.

Ha követi ezeket a karbantartási tippeket, biztosíthatja, hogy MDF felületei optimális állapotban maradjanak, növelve a famegmunkálási projektek élettartamát és általános minőségét.

Megfontolások és javaslatok

Közepes sűrűségű farostlemezzel (MDF) végzett munka során elengedhetetlen bizonyos szempontok figyelembe vétele és a javasolt irányelvek követése az optimális eredmény érdekében. Íme a legfontosabb szempontok és javaslatok az MDF famegmunkálási projektekben való használatához:

1. Szállítás közben óvatosan kezelje:

Súlya és sérülésveszélyessége miatt az MDF panelek szállítása során legyen körültekintő. Kérjen további segítséget a helytelen kezelés elkerülése érdekében, különösen teljes méretű panelek esetén.

2. Adott esetben használjon nedvességálló MDF-et:

Azokban az alkalmazásokban, ahol a nedvességnek való kitettség aggodalomra ad okot, válasszon nedvességálló MDF-et. Ezt a változatot kifejezetten úgy tervezték, hogy ellenálljon a nedvességnek, és fokozott tartósságot biztosít nedves körülmények között.

3. Por elleni intézkedések:

Az MDF finom port képez a vágás és az alakítás során. Zárja le a munkaterületet, takarja le a mozdíthatatlan tárgyakat, és használjon porgyűjtő rendszert, vagy viseljen megfelelő légzésvédőt az egészségügyi kockázatok minimalizálása érdekében.

4. Szellőztetés:

Az MDF-et jól szellőző helyiségekben, lehetőleg a szabadban dolgozza fel, hogy csökkentse a karbamid-formaldehid távozó gázoknak való kitettségét. A megfelelő szellőzés kulcsfontosságú, különösen a tömítési folyamat során.

5. A szabad szélek lezárása:

A nem tömített élek érzékenyek a nedvesség felszívódására. Zárja le a szabad széleket festékkel, élszalaggal vagy hasonló védőanyaggal, hogy növelje a víz által okozott károkkal szembeni ellenállást.

6. Vegye figyelembe a súlyt a szerkezeti alkalmazásokban:

A szerkezeti alkalmazások tervezése során vegye figyelembe az MDF súlyát. Nagy teherbírású projekteknél mérlegelje, hogy az MDF a legmegfelelőbb anyag, vagy alternatívákat kell fontolóra venni.

7. Környezetbarát lehetőségek:

Fedezze fel a környezetbarát MDF opciókat alacsony formaldehidtartalomra vagy fenntartható beszerzésre utaló tanúsítvánnyal. Ez a megfontolás összhangban van a famegmunkálás környezettudatos gyakorlatával.

8. A sima felületek védelme:

Az MDF sima felülete hajlamos a karcolódásra. Tegyen óvintézkedéseket a kezelés és a használat során, például helyezzen fel bútorpárnákat vagy használjon védőburkolatokat a felületek épségének megőrzése érdekében.

9. Egyensúlyozza a kezdeti költséget hosszú távú megfontolásokkal:

Míg az MDF kezdetben költséghatékony, értékelje hosszú távú tartósságát a projekt követelményeihez képest. Egyes esetekben a magasabb költségű anyagokba való befektetés indokolt lehet olyan projektek esetében, amelyek hosszú élettartamúak.

10. Fedezze fel a projektspecifikus változatokat:

Legyen tisztában a speciális alkalmazásokhoz tervezett MDF-változatokkal, mint például a tűzálló vagy nedvességálló lapok. Válassza ki a megfelelő változatot a projekt környezeti feltételei és biztonsági követelményei alapján

A közepes sűrűségű farostlemez egyedi összetételével és sokoldalú jellemzőivel gyakorlati és pénzügyi előnyöket kínál a famegmunkálási projektekhez. Elismerve hátrányait és lehetséges egészségügyi kockázatait, a gondos mérlegelés és a megfelelő óvintézkedések az MDF-et értékes kiegészítőjévé tehetik a kézműves szerszámkészletének.

Feladás időpontja: 2023. november 24